Projekte

Laufende Projekte

Im Folgenden finden Sie eine kurze Übersicht unserer laufenden Forschungsprojekte.

Inverse Optimierung der Prozesskette Druckgießen-Richten unter Berücksichtigung von Unsicherheiten

Inverse Optimierung der Prozesskette Druckgießen-Richten unter Berücksichtigung von Unsicherheiten

Gefördert durch: Deutsche Forschungsgemeinschaft

Laufzeit: 07/25 - 06/28

Data-driven Materials Processing (Prof. P. Lechner)

Inhalt:

Die Herstellung von Aluminium-Strukturbauteilen im Druckgussverfahren, insbesondere für Fahrzeuge, nimmt aufgrund der Nachfrage nach Mega- und Gigagussteilen stark zu. Nach dem Gießen werden die Bauteile einer Wärmebehandlung unterzogen, um Eigenschaften wie die Festigkeit gezielt einzustellen. Verschiedene Parameter in der Prozesskette beeinflussen Eigenspannungen und Verzüge, so dass die geometrische Genauigkeit durch ein Umformverfahren und gegebenenfalls zusätzliche Nachbearbeitungsschritte weiter verbessert wird. Ziel von Phase I dieses Projekts ist die Erstellung eines invers lösbaren Modells der Druckguss- und Umformprozesskette, das Unsicherheiten berücksichtigt. Unter Verwendung einer skalierten Prozesskette werden diese Modelle die Optimierung aller Prozessschritte auf der Grundlage der Bauteilanforderungen ermöglichen, einschließlich der Fehlerfortpflanzung zur Analyse der Prozessrobustheit. Ziel ist es, die stochastische Verzerrung zu minimieren, damit ein standardisierter Umformprozess geometrische Genauigkeit erreicht. Die Modellierung wird nicht nur die mechanischen Eigenschaften und die Geometrie optimieren, sondern auch die Gesamtprozesszeit und die Robustheit in die Optimierung einbeziehen.

- Telefon: + 49 821 598 - 69413

E-Mail: philipp.lechner@uni-auni-a.de ()

KI-basierte akustische Qualitätssicherung von Gießereikernen

KI-basierte akustische Qualitätssicherung von Gießereikernen

Gefördert durch: KI Produktionsnetzwerk Augsburg

Laufzeit: 01/25 -12/25

Data-driven Materials Processing (Prof. P. Lechner)

Inhalt:

Für Gießereikerne in der Serienproduktion existiert keine serientaugliche Methode der Qualitätssicherung, die insbesondere verdeckte Risse, die bei der Lagerung entstehen, finden kann. Daher wird ein Prüfstand entwickelt, der es ermöglicht, die Kerne durch zerstörungsfreies Anschlagen mit Hilfe des Impulsanregungsverfahrens zu prüfen. Die resultierenden akustischen Daten werden im Frequenzbereich mit Hilfe von Methoden des maschinellen Lernens analysiert, um Defekte zu detektieren.

- Telefon: + 49 821 598 - 69413

E-Mail: philipp.lechner@uni-auni-a.de ()

Ein echtzeitfähiges Ersatzmodell für das Rührreibschweißen

Ein echtzeitfähiges Ersatzmodell für das Rührreibschweißen

Gefördert durch: KI Produktionsnetzwerk Augsburg

Laufzeit: 01/25 -12/25

Data-driven Materials Processing (Prof. P. Lechner)

Inhalt:

Es wird eine gekoppelte thermo-mechanische Simulation des Rührreibschweißens aufgebaut. Diese Simulation wird dazu eingesetzt, um Trainingsdaten zu errechnen, mit denen gekoppelte physik-informierte Machine Learning Modelle trainiert werden. Diese echtzeitfähigen Modelle sollen anhand von Versuchsdaten validiert werden und die Prozessqualität in Echtzeit berechnen können. Ziel ist, dass dieses Modell als Vorsteuerung in den Prozess integriert wird, um die Prozesskraft und -geschwindigkeiten anzupassen.

- Telefon: + 49 821 598 - 69413

E-Mail: philipp.lechner@uni-auni-a.de ()

Datenbasierte Qualitätsprüfung von Gießereikernen mittels Modalanalyse

Datenbasierte Qualitätsprüfung von Gießereikernen mittels Modalanalyse

Gefördert durch: Deutsche Forschungsgemeinschaft (DFG)

Laufzeit: 12/24 - 12/26

Data-driven Materials Processing (Prof. P. Lechner)

Inhalt:

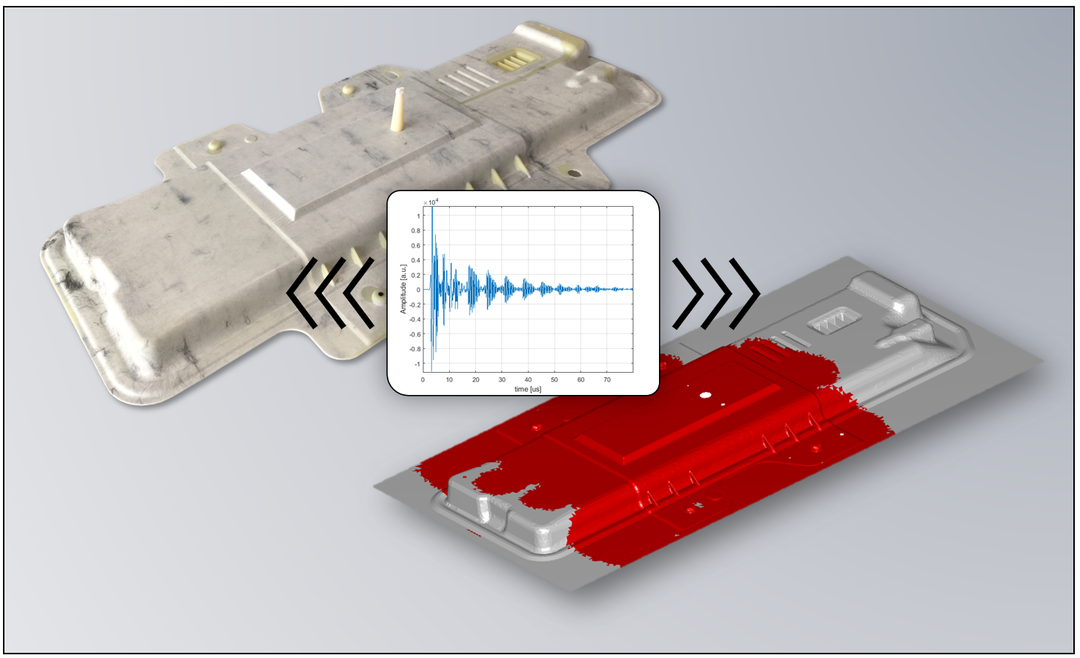

Die Qualitätssicherung ist ein zentraler Aspekt der modernen Massenproduktion im Allgemeinen und der Kernfertigung im Besonderen. Im Vergleich zu anderen Massenfertigungsverfahren wie der Metallumformung und der spanabhebenden Bearbeitung ist die Qualitätssicherung für die Kernfertigung und den anschließenden Metallguss vergleichsweise komplex. Kerne werden aktuell im industriellen Maßstab nur visuell vor dem Einsatz in der Gießform inspiziert. Dabei werden oft feine und geschlossene Risse übersehen. Materialfehler wie eine erhöhte Feuchtigkeitsaufnahme können so ebenfalls nicht detektiert werden. Diese Fehler führen zu Ausschuss nach dem Abguss, der erst nach einem erheblichen Ressourceneinsatz als solcher klassifiziert werden kann.

Ziel des vorliegenden Vorhabens ist es, die methodischen Grundlagen für eine zerstörungsfreie Qualitätssicherung von Gießereikernen zu erforschen. Kernfehler, die entweder durch den Fertigungsprozess oder die anschließende Lagerung entstehen, sind oftmals von außen nicht erkennbar, weshalb eine Kontrolle des gesamten Volumens nötig ist. Dafür soll die Resonanzanalyse in Kombination mit einer Modalanalyse eingesetzt werden. Im Rahmen des Forschungsprojektes werden Methoden entwickelt, um nicht nur zwischen Gutteilen und Ausschuss zu unterscheiden, sondern auch eine Lokalisierung von Defekten durchzuführen. Dazu werden die geometrischen sowie die Materialeigenschaften inklusive ihrer statistischen Verteilung charakterisiert. Dies ermöglicht eine ortsaufgelöste Quantifizierung der Messunsicherheit und schließlich eine Lokalisierung von Defekten in Gießereikernen. Damit kann eine differenzierte Entscheidung erfolgen, ob ein Gießereikern prozesssicher im anschließenden Abguss eingesetzt werden kann oder als Ausschuss klassifiziert werden sollte.

- Telefon: + 49 821 598 - 69413

E-Mail: philipp.lechner@uni-auni-a.de ()

FORinFPRO

FORinFPRO - Intelligente Fertigungsprozesse & Closed-Loop-Produktion

Gefördert durch: Bayerische Forschungsstiftung

Laufzeit: 01.03.2024 – 31.02.2027

Mechanical Engineering (Prof. M. Sause)

Hybride Werkstoffe (Prof. K. Weidenmann)

Inhalt:

Wie können selbstadaptive Regelungssysteme für Maschinen, Anlagen und Prozessketten realisiert werden, die aus vergangenen Prozessschritten lernen, um sich an zukünftige Erfordernisse des Prozesses anpassen zu können? Diese Frage steht im Zentrum des neuen bayerischen Forschungsverbundes FORinFPRO. Die Lösung soll nicht nur zu einer höheren Qualität von Produkten beitragen, sondern auch für mehr Robustheit bei höherer Ressourceneffizienz durch den Einsatz von Recyclingmaterialien in verschiedenen Prozessen sorgen. Erforscht wird dies am konkreten Beispiel der Fertigung von Leichtbau-Komponenten. Um komplexe Bauteile aus Verbundwerkstoffen herzustellen, werden innovative Fertigungsverfahren für die Herausforderung, die ein selbstadaptiver Prozess an Sensorik, Prozess, Modellierung und Regelung stellt, ertüchtigt Das Ziel bei der Erforschung der Methodik ist es, nicht nur die Regelung von Einzelprozessen weiterzuentwickeln, sondern eine komplexe Prozessverkettung zu realisieren, die eine globale Regelung auf der Gesamtprozessebene ermöglicht.

- Telefon: +49 821 598-69142

E-Mail: matthias.merzkirch@uni-auni-a.de ()

- Telefon: +49 821 598 - 69177

E-Mail: kerstin.dittmann@mrm.uni-augsburgmrm.uni-augsburg.de ()

TurnKI

TurnKI - Künstliche Intelligenz zur Überwachung von mehrspindligen Drehprozessen

Gefördert durch: Bayerisches Verbundforschungsprogramm (BayVFP) des Freistaates Bayern Förderlinie "Digitalisierung"

Laufzeit: 01.01.2024 – 31.12.2025

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Im Rahmen des Projekts TurnKI - motiviert aus dem KI-Produktionsnetzwerk Augsburg - soll ein sensorgestütztes Prozessüberwachungssystem für mehrspindlige Drehautomaten erforscht werden. Ziel der Forschungsarbeit ist die Erforschung eines echtzeitfähigen Überwachungssystems, das Werkstück- und Werkzeugabweichungen in einem komplexen mehrspindligen Drehprozess erkennen, klassifizieren und auch quantifizieren kann. Dazu soll ein Messsystem eingesetzt werden, das im Rahmen schwingungsbasierter Analysen, wie z.B. Köperschallanalyse und Schwingungsanalyse über Beschleunigungssensoren, den Zerspanungsprozess überwacht. Die echtzeitfähige Detektion von Prozessabweichungen und Interpretation der sensorisch erfassten Abweichungen soll über Methoden der künstlichen Intelligenz insb. des maschinellen Lernens erfolgen. Basierend auf der Überwachungslösung soll Ausschuss über die Erkennung von Abweichung reduziert und gezielt aussortiert werden.

- Telefon: +49 821 598-69142

E-Mail: matthias.merzkirch@uni-auni-a.de ()

AI4FSW

AI4FSW – Artificial Intelligence for Friction Stir Welding

Gefördert durch: Bayerisches Verbundforschungsprogramm (BayVFP) des Freistaates Bayern Förderlinie "Digitalisierung"

Laufzeit: 01.10.2023 – 31.09.2026

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Im Rahmen des Projekts - motiviert aus dem KI-Produktionsnetzwerk Augsburg - soll ein multisensorisches Prozessüberwachungssystem für das roboterbasierte und portalanlagenbasierte Rührreibschweißen erforscht werden. Das System soll zum Qualitätsmanagement und zur Reduzierung nachträglichen Prüfaufwands beitragen. Dazu soll ein Sensorsystem konzipiert werden, dass eine verläss-liche Überwachung ermöglicht. Neben der Auswahl verschiedener Messtechniken liegt dabei auch ein Fokus auf der gezielten Ermittlung von Signalcharakteristiken, die eine präzise Beschreibung des Prozesses erlauben. Diese müssen für eine online Überwachung außerdem in Echtzeit ermittelt werden. Die so erhaltenen Signalfeatures sollen dann Eingang in ein künstliches Neuronales Netzwerk finden, das mit den dazugehörigen Prozesszuständen/ Defekten trainiert werden soll. Abschließend sollen die Verlässlichkeit sowie das Transferpotential des Systems sowie der KI anhand eines Demonstrator Bauteils beurteilt werden.

- Telefon: +49 821 598-69142

E-Mail: matthias.merzkirch@uni-auni-a.de ()

KoKIRo

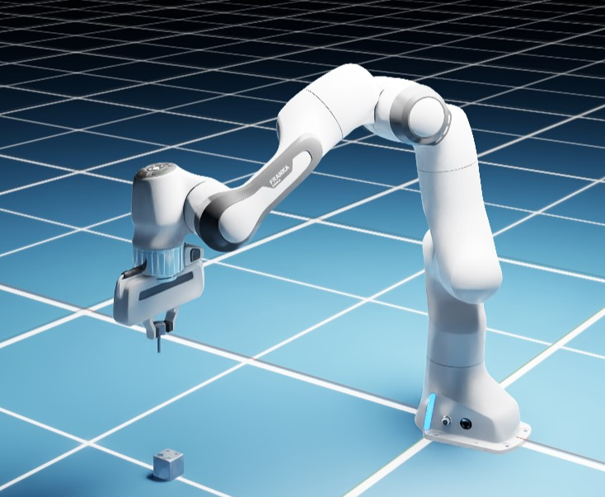

KoKIRo - Kognitives, KI-gesteuertes Roboter-Montagesystem

Gefördert durch: Bayerisches Verbundforschungsprogramm (BayVFP) des Freistaats Bayern, Förderlinie „Digitalisierung“

Laufzeit: 01.07.2023 - 30.06.2026

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Das Projekt KoKIRo beschäftigt sich mit der Entwicklung eines Industrie 4.0-fähigen, kognitiven und flexibel konfigurierbaren Roboter- und Montagesystems. Das Projekt zielt darauf ab, verschiedene Herausforderungen in der Fertigung zu adressieren, wie z.B. hohe Energiekosten, Lieferkettenprobleme und Fachkräftemangel. Zu den Zielen gehören die Entwicklung eines digitalen Zwillings des kognitiven, KI-gesteuerten Roboter- und Montagesystems, die Implementierung eines herstellerunabhängigen, universell einsetzbaren KI-Steuerungskonzepts in Echtzeit und die Sicherstellung einer RAMI4.0-konformen Systemarchitektur unter Verwendung von Industrie 4.0-Komponenten. Zu den Schlüsselkomponenten gehören ein kollaborativer Roboter (Cobot), d. h. ein Roboter, der für die direkte Interaktion mit dem Menschen in einem gemeinsam genutzten Arbeitsbereich konzipiert ist, eine KI-gesteuerte Echtzeitsteuerung, d. h. ein von künstlicher Intelligenz gesteuertes System für Echtzeitoperationen, und eine mehrachsige Echtzeitsensorik, bei der die Sensoren auf spezifische Montageaufgaben zugeschnitten sind, um die Präzision und Anpassungsfähigkeit zu verbessern. Das Prototyping und die Validierung im Rahmen dieses Projekts umfassen drei Anwendungsfälle zur autonomen Erkennung von Aufgaben, zur Neukonfiguration und zur präzisen Steuerung des Montageprozesses. Zu den Beispielen gehören automatisierte Stift-im-Loch-Montage, Schraubenhandhabung und Press- oder Nietprozesse.

Projektpartner: Fraunhofer IGCV, pro-micron GmbH, robominds GmbH and azero GmbH.

- Telefon: +49 821 598 - 69420

E-Mail: navya.prakash@uni-auni-a.de ()

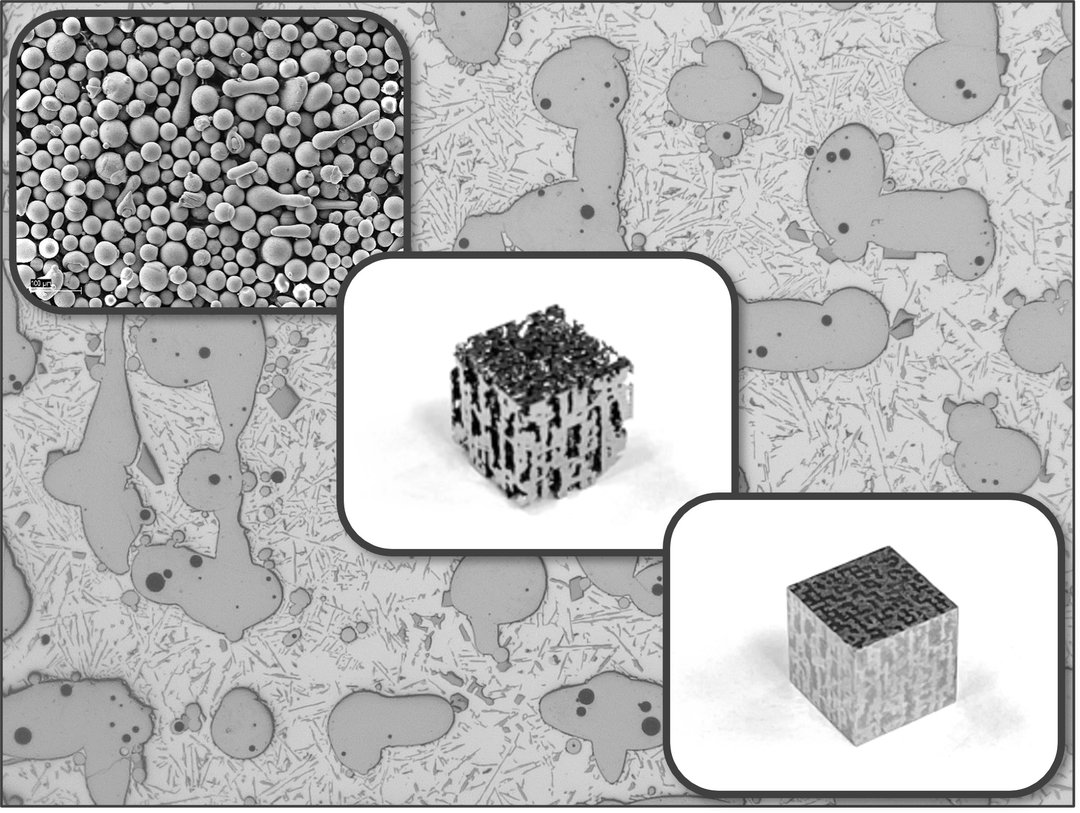

Multiskalensimulation von Formstoffen für den Einsatz von anorganischen Bindemitteln im Binder-Jetting-3D-Druck

Multiskalensimulation von Formstoffen für den Einsatz von anorganischen Bindemitteln im Binder-Jetting-3D-Druck

Gefördert durch: Deutsche Forschungsgemeinschaft (DFG)

Laufzeit: 06/23 - 06/25

Data-driven Materials Processing (Prof. P. Lechner)

Inhalt:

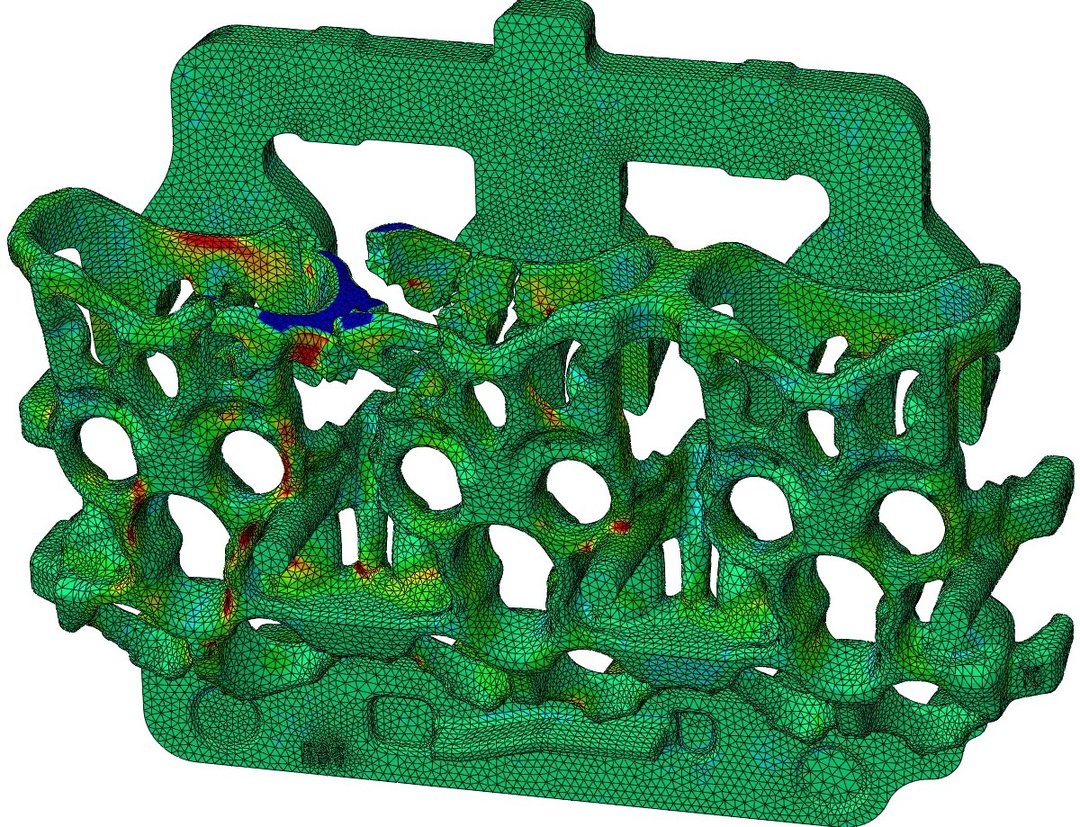

Zur Herstellung von Sandkernen für Gießvorgänge ist in den letzten Jahren der 3D-Druck als Technologie erschlossen worden, insbesondere für schnelle Prototypisierung sowie Gießereianwendungen mit kleineren Stückzahlen. Durch den schichtweisen Aufbau unterscheidet sich dieser Prozess jedoch stark vom klassischen Kernschießen, insbesondere in Bezug auf die erreichten Dichtegrade.

Das beantragte Vorhaben setzt sich zum Ziel, den 3D-Druck-Prozess von Sandkernen genauer zu verstehen, um so den Einfluss der Prozessgrößen auf das Endprodukt zu identifizieren. Damit sollen die hohe Qualität der gedruckten Sandkerne anwendungsspezifisch sichergestellt werden und gleichzeitig der mit hohem Aufwand verbundene Messaufwand sowie die Abhängigkeit von Expertenwissen und Erfahrungswerten minimiert werden.

Dazu soll - eng begleitet durch einschlägige experimentelle Untersuchungen - im beantragten Vorhaben ein digitales Modell geschaffen werden, welches den schichtweisen Aufbau der Sandkernschichten beim 3D-Druck abbildet. Aufbauend auf Mikrocomputertomographieaufnahmen industriell genutzer Sande soll dazu die Schüttung der Sandkörner unter Einfluss des Bindemittels auf bereits bedruckte Schichten simuliert werden. Anschließend ist eine simulative und experimentelle Bewertung der mechanischen, thermischen und Durchströmungseigenschaften der gedruckten Sandkerne vorgesehen.

Ein tieferes Verständnis der mikroskopischen Vorgänge beim 3D-Druck von Sandkernen dient als Grundlage für die Materialweiterentwicklung unter Umweltaspekten sowie als Basis für eine Optimierung des Druckprozesses selbst.

- Telefon: + 49 821 598 - 69413

E-Mail: philipp.lechner@uni-auni-a.de ()

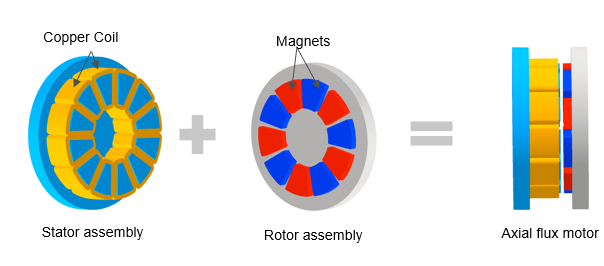

KAXFLUX-H2

KAXFLUX-H2

Gefördert durch: Bayerisches Staatsministerium für Wirtschaft, Landesentwicklung und Energie

Programm: Sachbeihilfe

Laufzeit: 01.01.2022 – 31.12.2025

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Das Forschungsprojekt „KAXFLUX-H2“ hat als Ziel eine vollständige virtuelle Abbildung des Kühlprozesses in einem Axialflux-Antrieb für Luftfahrzeuge mit Hilfe von kryogenem Wasserstoff und wird in Kooperation mit der Technischen Hochschule Augsburg durchgeführt. Im Projekt soll ein Axialflussmotor mit kryogener Wasserstoffkühlung entwickelt werden, der durch intelligente Systemarchitektur die Effizienz eines wasserstoff-elektrischen Antriebsstrangs in Luftfahrzeugen erheblich steigern kann. An der Universität Augsburg werden die Themen Materialauswahl/-entwicklung mit Topologieoptimierung für den Einsatz bei kryogenen Temperaturen und zugehörige Prozesstechnik bzw. Materialverarbeitung erforscht. Bei der Multiphysiksimulation stehen die thermo-mechanische Modellierung sowie Simulation des Stators bzw. des Gesamtsystems bei tiefkalten Temperaturen im Zentrum.

- Telefon: + 49 821 598 - 69162

E-Mail: anna.trauth@mrm.uni-augsburgmrm.uni-augsburg.de ()

Ausgelaufene Projekte

In der Vergangenheit wurden verschiedene Projekte zusammen mit Forschungs- und Anwendungspartnern durchgeführt. Die folgende Auflistung präsentiert einen Überblick über die Projekte:

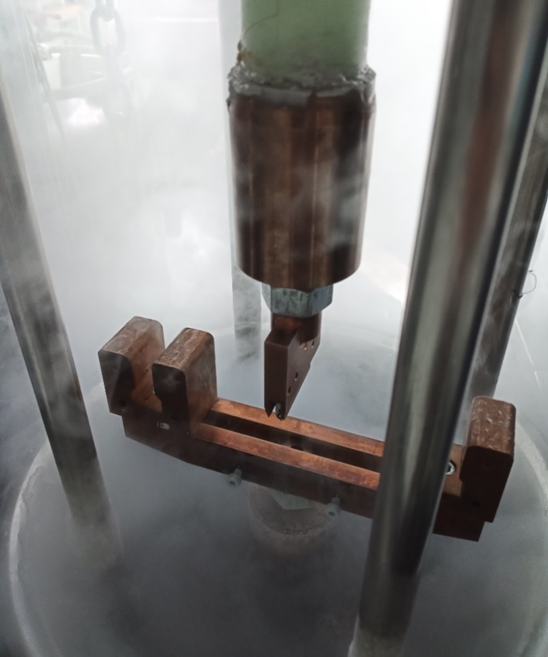

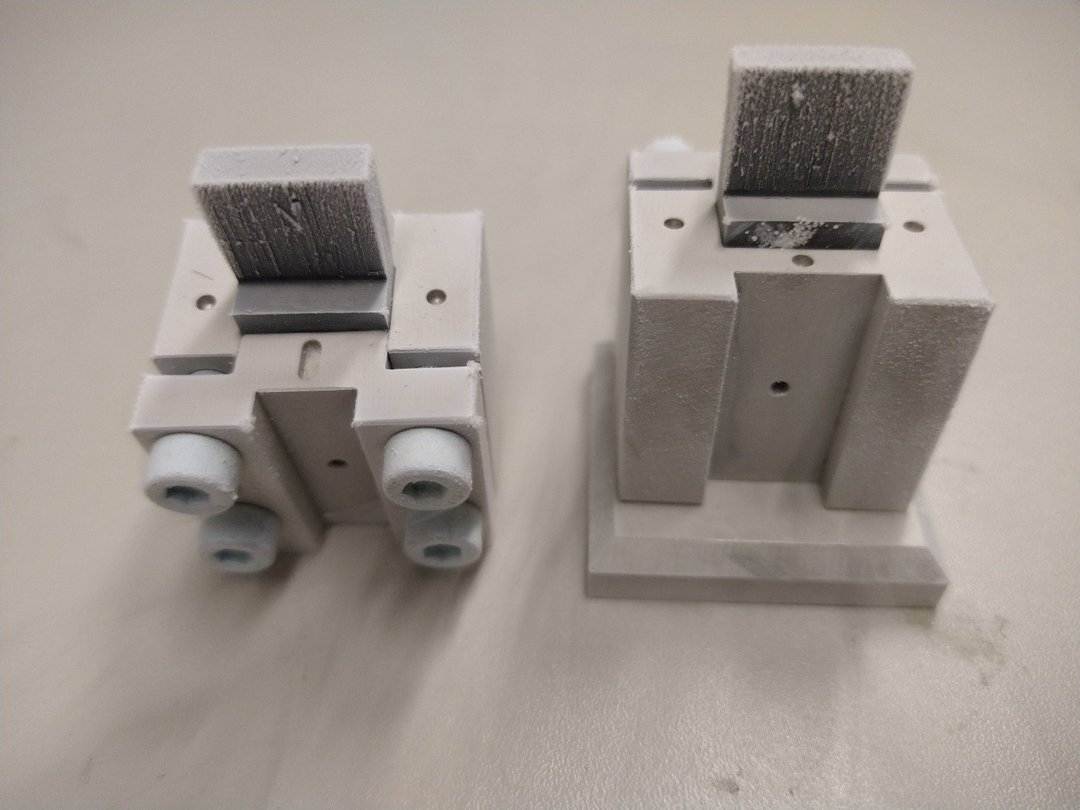

MakeKryo III – Mechanisch-physikalisches Materialverhalten bei kryogenen Temperaturen

Gefördert durch: Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Laufzeit: 01.11.2022 – 31.10.2024

Mechanical Engineering (Prof. M. Sause)

Inhalt:

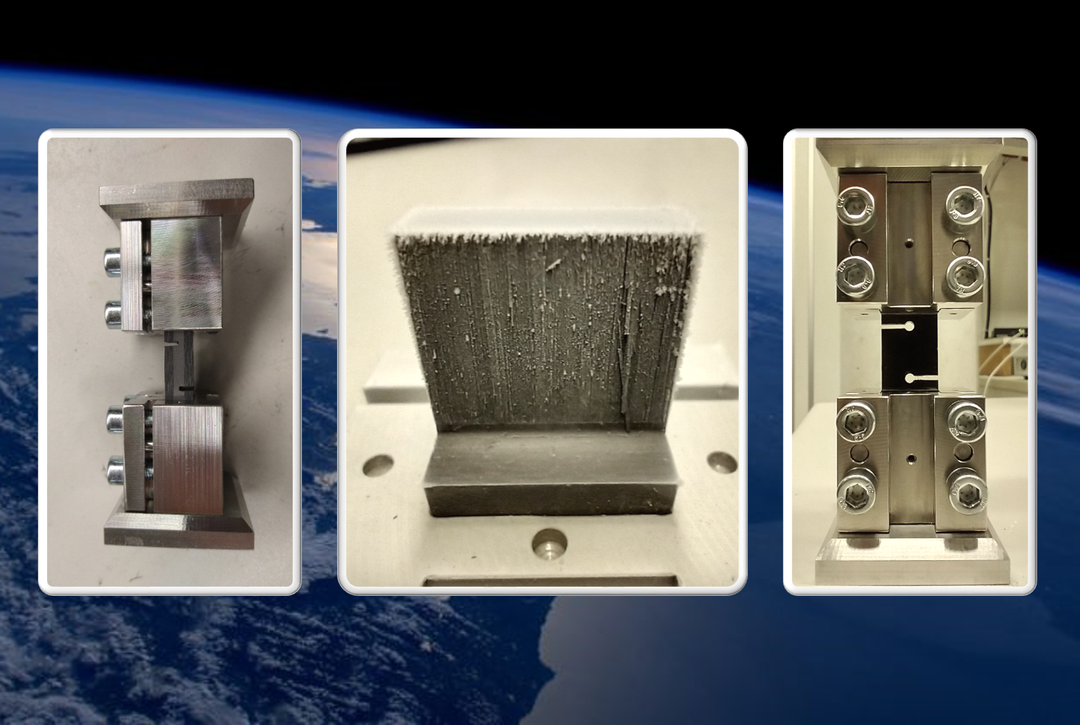

Eine umfassende und zuverlässige Kennwertermittlung von Faserverbundwerkstoffen bei kryogenen Temperaturen ist bisher nur sehr eingeschränkt möglich. In den ersten beiden Projektphasen wurden Prüfkonzepte und Methoden zur Ermittlung von Druck- und Schub-, sowie für bruchmechanische Kennwerte und Klebeverbindungen für Faserverbundwerkstoffe bei sehr niedrigen Temperaturen erarbeitet. Darauf aufbauend zielt dieses Projekt nun weiterführend auf die Entwicklung neuer Prüflösungen zur Integration sekundärer Messtechnik, wie Digitaler Bildkorrelation, Schall- und elektromagnetischer Emission, bei tiefen Temperaturen ab.

- Telefon: + 49 821 598 - 69162

E-Mail: anna.trauth@mrm.uni-augsburgmrm.uni-augsburg.de ()

ODIN – Optimized Design for Inspection

Gefördert durch: Europäische Union

Programm: COST Action 18203

Laufzeit: 02.10.2019 - 01.08.2024

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Im Rahmen des EU-COST Netzwerkes stellen wir die stimmberechtigte Vertretung der Bundesrepublik Deutschland und die Leitung des WP5 – Data management and signal processing. Ziel dieses Expertennetzwerkes ist es binnen der nächsten vier Jahre die technischen Standards für den Einsatz von strukturellen Überwachungssystemen (SHM) für den Einsatz im Luftfahrtbereich zu erarbeiten. Innerhalb der WG5 fokussieren die Arbeiten dazu auf die Analysestrategien, Datenreduktionsmethoden und Zuverlässigkeit der verwendeten Messsysteme.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

MakeKryo II - Materialkennwertermittlung

Gefördert durch: DLR Nationales Raumfahrtprogramm

Laufzeit: 2021-2022

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Eine umfassende und zuverlässige Kennwertermittlung von Faserverbundwerkstoffen bei kryogenen Temperaturen war bisher nur sehr eingeschränkt möglich. In der ersten Projektphase wurden bereits Prüfkonzepte und Methoden zur Ermittlung von Druck- und Schubkennwerten für verschiedene Faserverbundwerkstoffe bei sehr niedrigen Temperaturen erarbeitet. Darauf aufbauend zielte diese zweite Projektphase nun weiterführend auf die Entwicklung neuer Prüflösungen zur Ermittlung bruchmechanischer Kennwerte sowie zur Charakterisierung von Klebeverbindungen bei Temperaturen von 20 K ab.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

Zusammenhang zwischen Materialmikrostruktur und elektromagnetischer Emission

Gefördert durch: DFG Sachbeihilfe

Laufzeit: 2020-2022

Mechanical Engineering (Prof. M. Sause)

Inhalt:

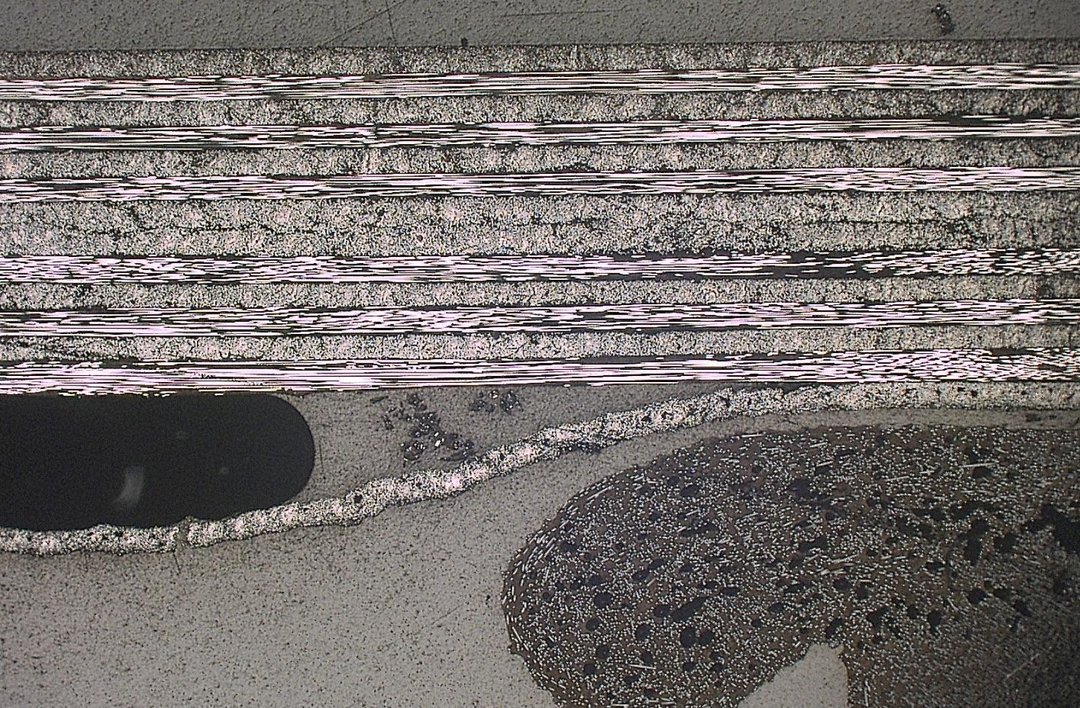

In diesem DFG-Projekt ging es um die Erforschung der grundlegenden Zusammenhänge zwischen der Mikrostruktur von Materialien und der Entstehung von elektromagnetischer Emission (EME) beim Bruchvorgang. Ursache der EME ist das durch Aufbrechen von Bindungen entstehende Ungleichgewicht von Ladungsträgern, welche durch die Dynamik beim Bruchvorgang zusätzlich in Bewegung versetzt werden. Durch materialklassenübergreifende Messreihen mit jeweils variierenden Probengeometrien wurde der Einfluss unterschiedlicher Parameter auf die elektromagnetischen Signale genauer untersucht und anschließend in Simulationen abgebildet. So konnte das Verständnis über den Quellmechanismus weiter ausgebaut und gleichzeitig die verwendete Sensorik anwendungsorientiert weiterentwickelt werden.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

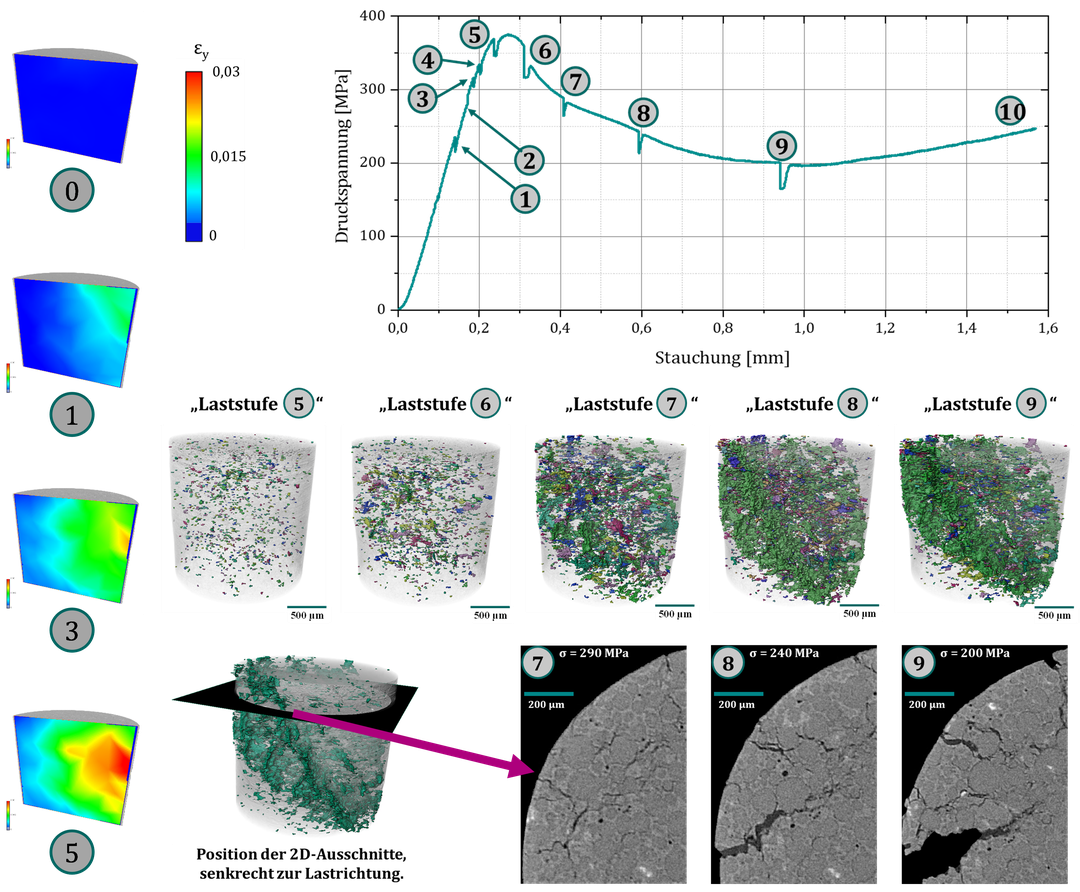

Herstellung und Charakterisierung von Metall-Keramik-Durchdringungsverbunden auf Basis hochhomogener Schaumstrukturen

Inhalt:

Im Rahmen des Projekts wurde ein hochhomogener keramischer Schaum und der daraus mittels Gasdruckinfiltration hergestellte Metall-Keramik-Durchdringungverbund untersucht.

Die Mikrostruktur lässt sich mittels CT-Rekonstruktion in ein Modell übertragen, das für die numerischen Simulation der mechanischen und thermischen Eigenschaften sowohl des keramischen Schaumes als auch des Durchdringungsverbunds geeignet ist. Methodische Weiterentwicklungen und die Übertragung von Auswertemethoden auf Metall-Keramik-Durchdringungsverbunde wiesen sowohl im experimentellen als auch im numerischen Bereich der Materialcharakterisierung Neuheitscharakter auf und führten zu einem tieferen Verständnis der Wirkmechanismen im Materialsystem.

- Telefon: + 49 821 598 - 69160

E-Mail: kay.weidenmann@mrm.uni-augsburgmrm.uni-augsburg.de ()

SmartCut - Smarte Lösungen für zerspanende Bearbeitungsprozesse

Gefördert durch: bayme vbm – KME Programm

Laufzeit: 2021-2023

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Bei der zerspanenden Bearbeitung handelt es sich um einen Prozessschritt, der oft von zentraler Bedeutung für die Produktgüte ist. Im Rahmen des Projekts wurden Maschinen- und Sensordaten verwendet, um die Standzeit von Werkzeugen zu erhöhen, Ausschuss zu reduzieren und ein kontinuierliches Monitoring der Qualität von Bearbeitungsprozessen zu ermöglichen. Dazu wurden moderne Verfahren des maschinellen Lernens auf reale Prozessdaten angewendet, um das konkrete Potenzial aufzuzeigen und die Methoden für Unternehmen bewertbar und verfügbar zu machen.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

Schmelzmetallurgisch hergestellte, interpenetrierende Verbunde basierend auf metallischem Glas – Herstellung, Charakterisierung und Modellierung

Gefördert durch: Deutsche Forschungsgemeinschaft (DFG)

Programm: Sachbeihilfe

Laufzeit: 01.07.2019 - 30.06.2023

Hybride Werkstoffe (Prof. K. Weidenmann)

Inhalt:

Ziel des Projekts war die Herstellung und Charakterisierung eines Metall-Matrix-Durchdringungsverbundes mit einer Verstärkungsphase aus metallischem Glas (Ni60Nb20Ta20) und einer eutektischen AlSi12-Matrix. Mittels pulverbettbasiertem Laserstrahlschmelzen wurde aus amorphem Pulver eine gitterartige Preform hergestellt, die anschließend in einem Gasdruckinfiltrationsprozess mit der AlSi12-Matrix infiltriert wurde. Dabei konnte die amorphe Struktur des metallischen Glases weitestgehend erhalten werden. Aufgrund des Herstellungsprozesses weist die Preform eine anisotrope Struktur auf, was sich in den Ergebnissen der durchgeführten strukturellen, mechanischen und thermischen Charakterisierung widerspiegelt. Die Ergebnisse der mechanischen in-situ und ex-situ Charakterisierung zeigen, dass der Verbund in Herstellungsrichtung eine deutlich höhere Druckfestigkeit aufweist als quer zur Herstellungsrichtung und dass unterschiedliche Schädigungsmechanismen wirken. Untersuchungen mittels TEM zeigen in Korrelation mit den in-situ Untersuchungen, dass eine gute Grenzflächenanbindung erreicht werden konnte. Abschließend konnten die experimentellen Ergebnisse mit analytischen Modellen zum thermischen Ausdehnungsverhalten und den elastischen Kennwerten sowie einem FE-Modell validiert werden.

- Telefon: +49 821 598 - 69177

E-Mail: kerstin.dittmann@mrm.uni-augsburgmrm.uni-augsburg.de ()

Additive manufacturing of temperature sensitive actuators

Inhalt:

Im Rahmen des Projekts wurde ein Fertigungsprozess für temperatursensitive Verbundaktoren bestehend aus einer polymeren Matrix und Drähten aus einer Formgedächtnislegierung entwickelt, der auf dem Arburg Kunststoff Freiformen basiert. Vorgespannte Drähte können während dem Druckprozess abgelegt werden, um Aktuatoren mit hoher geometrischer Komplexität herzustellen. Zur Abbildung von Prozess-Struktur-Eigenschaftsbeziehungen wurden die Grenzflächeneigenschaften, sowie die quasistatischen und zyklischen mechanischen Eigenschaften des Verbunds charakterisiert und modelliert. Der Fokus lag auf den thermomechanischen Eigenschaften, um die Aktivierungstemperaturen in Abhängigkeit der Vorspannung sowie die aufbringbaren Kräfte zu ermitteln und auf der Optimierung der Polymer-Draht-Grenzfläche. Nach einer systematischen Materialauswahl, Anpassung der Oberflächenvorbehandlung des Drahtes und Entwicklung des Druckprozesses wurde ein funktionsfähiger Demonstrator in Form eines Zweifingergreifers ausgelegt und gefertigt.

- Telefon: + 49 821 598 - 69160

E-Mail: kay.weidenmann@mrm.uni-augsburgmrm.uni-augsburg.de ()

WiR - Wissenstransfer Region Augsburg - Digital Engineering and Automation

Gefördert durch: BMBF – Innovative Hochschule – Exzellenzstrategie des Bundes

Laufzeit: 2018-2023

Mechanical Engineering (Prof. M. Sause)

Inhalt:

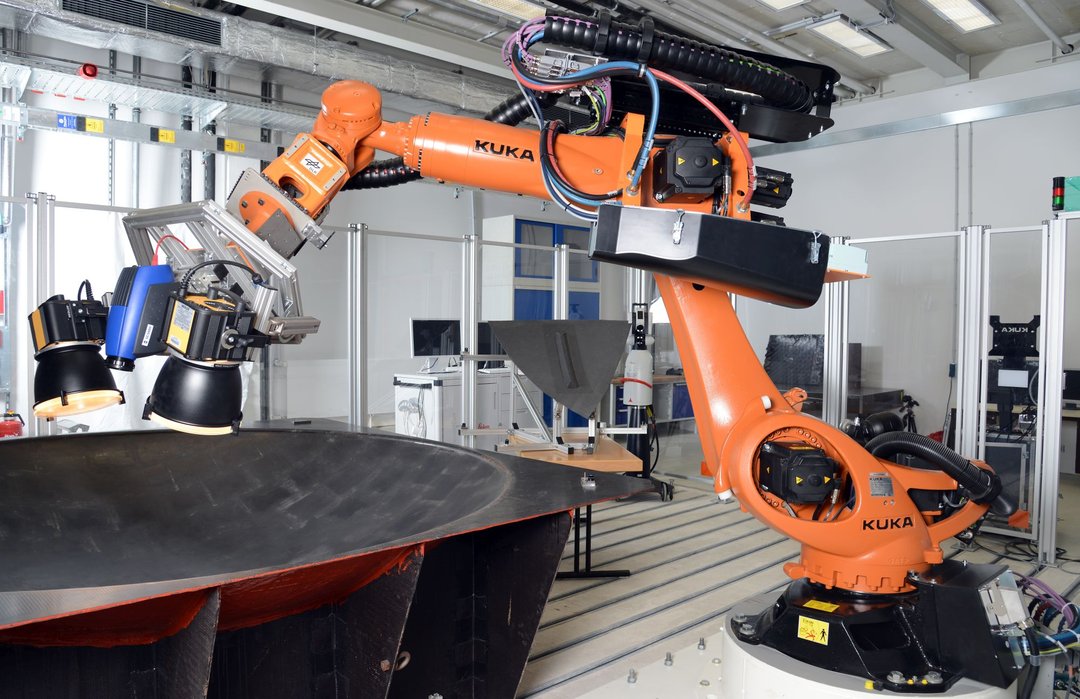

Im Projekt WiR ging es um die Gestaltung des Wissenstransfers, sowie der Einrichtung eines Innovationslabors zum Themenfeld „Digital Engineering and Automation“. Hierbei wurde in enger Zusammenarbeit mit dem Institut für Software und Systems Engineering eine robotergestützte Komponentenprüfung aufgebaut. Ziel war die mechanische Prüfung von Komponenten mit freien Lastvektoren und Momenten. Zu diesem Zweck wurd weltweit erstmalig eine flexible Prüfzelle mit zwei 6-Achs Schwerlastrobotern umgesetzt, welche die Prüfkräfte auf die Komponente aufbringen. Darüber hinaus wurden entsprechende Prüfszenarien abgebildet und sekundäre Prüfmethoden (z.B. Schallemissionsanalyse, digitale Bildkorrelation) für die Anforderungen bei der Komponentenprüfung weiterentwickelt sowie verschiedene technische Anlagen (z.B. CNC-Fräse, 6-Achs-Roboter, additive Fertigung) mit insgesamt 24 verschiedenen Überwachungssystemen ausgestattet.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

MAI CC4 HybCar – Technologien zur effizienten Herstellung von hybriden CFK/Metall-Strukturbauteilen im Automobilbereich

Gefördert durch: Campus Carbon 4.0 – Neue Werkstoffe Bayern

Laufzeit: 2017-2021

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Für den Einsatz von Faserverbunden und CFK-Metall-Hybriden in der Serienproduktion von Automobilen ist die Automatisierung des Produktionsprozesses von sehr hoher Bedeutung. Im Rahmen dieses Projektes wurde deshalb an einem neuartigen lastpfadorientierten Materialsystem und einem dafür geeigneten automatisierten Herstellungsprozess gearbeitet. Der Fokus lag dabei auch auf der Charakterisierung der Grenzfläche zwischen Metall und CFK, sowie dem Umformverhalten des hybriden Bauteils.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

MAI CC4 COSIMO – Composites for sustainable Mobility

Gefördert durch: Campus Carbon 4.0 – Neue Werkstoffe Bayern

Laufzeit: 2018-2021

Mechanical Engineering (Prof. M. Sause)

Inhalt:

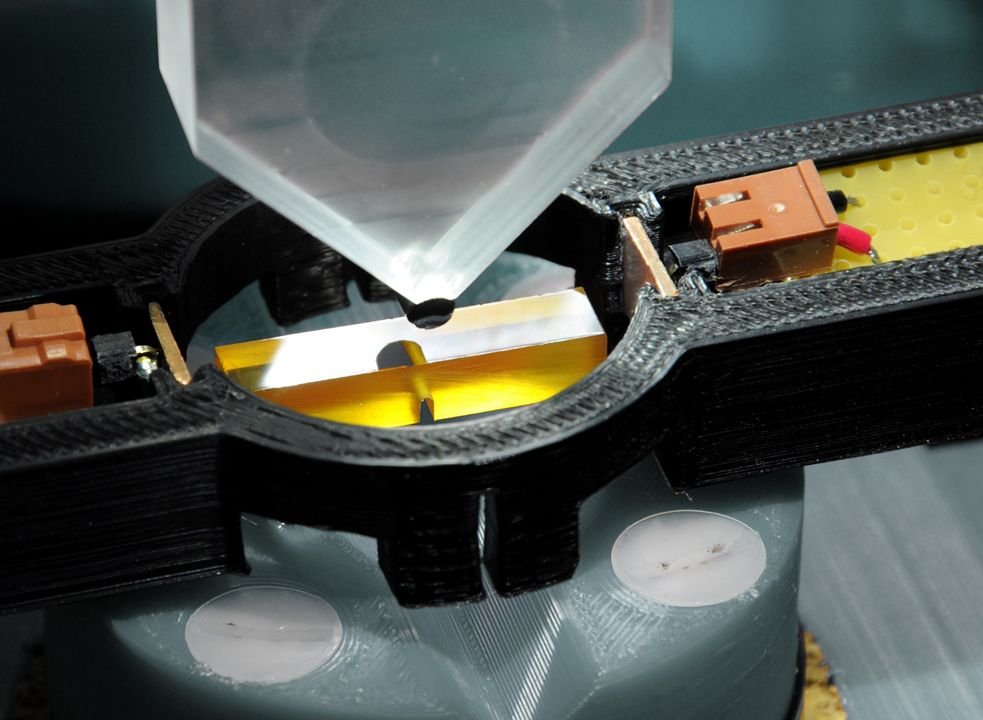

Kern des Projekts war die Konzeptionierung und Optimierung eines T-RTM Prozesses um die Forschungsbasis für nachhaltige und effiziente Fertigungsverfahren im Automobil- und Flugzeugbau zu schaffen. Zur Prozessüberwachung und zur ökonomischen Validierung der Bauteilqualität wurde hierzu ein in das T-RTM Werkzeug integriertes Sensornetzwerk aus Ultraschall-, Druck-, Temperatur- und Dielektrizitätssensoren entwickelt.

Bei der Konzeption der Prozessüberwachung wurde das Augenmerk vor allem auf die Evaluierung der Fließfrontdynamik und des Polymerisationsgrades gelegt. Mit Hilfe des Sensornetzwerks aus Ultraschallsensoren konnte unter anderem die Ausbreitung der Fließfront interpoliert und über die Prozesszeit visualisiert werden.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

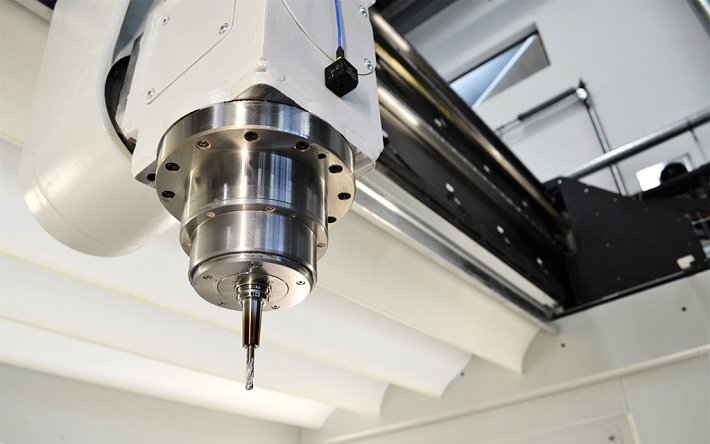

MAI CC4 FASTMOVE – Carbon-Hochgeschwindigkeits-5-Achssystem für die Bearbeitungsaufgaben der Zukunft

Gefördert durch: Campus Carbon 4.0 – Neue Werkstoffe Bayern

Laufzeit: 2017-2021

Mechanical Engineering (Prof. M. Sause)

Inhalt:

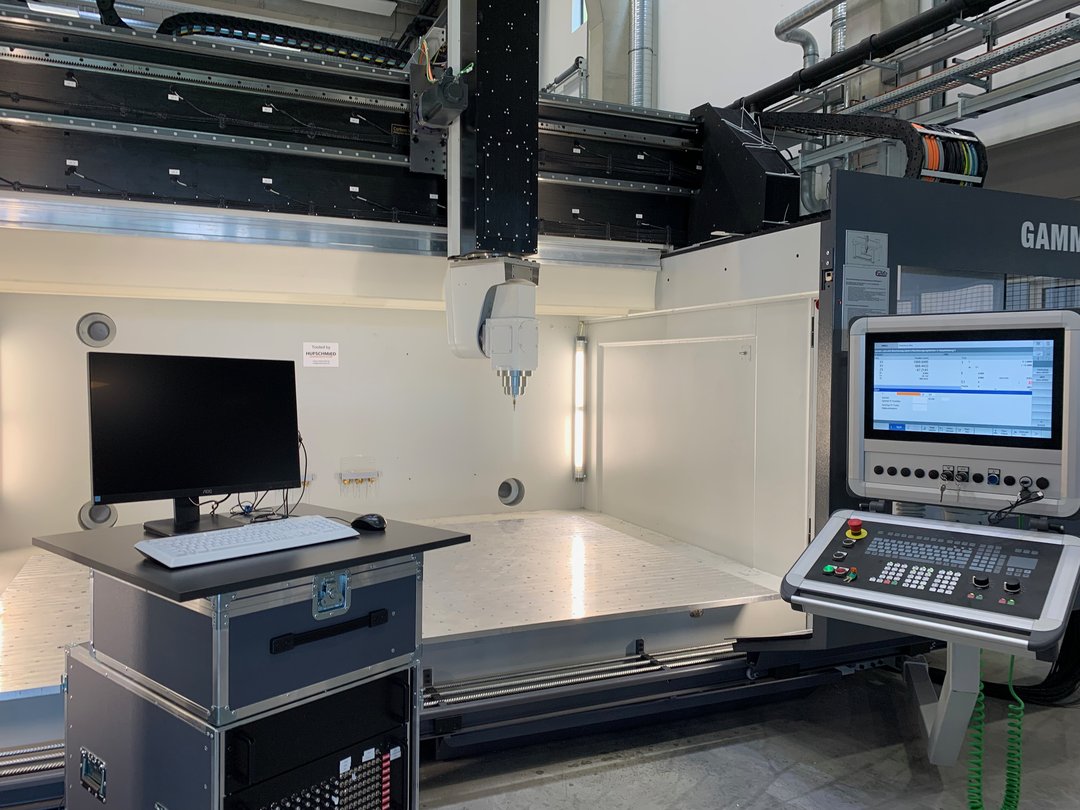

Im Rahmen des Projektes wurde ein Zustandsüberwachungssystem für eine 5-Achs-CNC-Fräse entwickelt. Hiermit konnte live der Zustand der Strukturbauteile der Fräse mittels mehrerer akustischer Messmethoden überwacht werden. Außerdem konnte über Körperschallmesswerte die Schärfe der Fräserschneidkanten bestimmt und gleichzeitig das bearbeitete Bauteil auf Defekte überprüft werden.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

MAI CC4 Hybrid – Hybride Verbundwerkstofflaminate und Fügetechnologien

Gefördert durch: Campus Carbon 4.0 – Neue Werkstoffe Bayern

Laufzeit: 2017-2021

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Im Rahmen des Projekts wurden Prüfmethoden zur Charakterisierung von Faser-Metall-Laminaten entwickelt und für in situ-Versuche zusammengeführt. Die gewonnenen Kennwerte ermöglichten die Modellierung von Umformprozessen der Thermoplast-basierten Hybridlaminathalbzeuge.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

MakeKryo – Materialkennwertermittlung bei kryogenen Temperaturen

Gefördert durch: DLR Nationales Raumfahrtprogramm

Laufzeit: 2020-2021

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Ziel des Projekts war die Entwicklung neuer Prüflösungen für die mechanische Charakterisierung von Faserverbundwerkstoffen unter Weltraumbedingungen. Hierbei wurden Prüfvorrichtungen erprobt, welche zur Ermittlung von Druck- und Schubkennwerten bei Temperaturen bis hinunter zu 20 K eingesetzt werden können. Dabei konnten für verschiedene Faserverbundwerkstoffe valide Ergebnisse erzielt werden.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

Relation of electromagnetic and acoustic emission to temporal and spatial crack motion on a microscopic scale in polymers and carbon fibers

Gefördert durch: DFG Sachbeihilfe

Laufzeit: 2018-2021

Mechanical Engineering (Prof. M. Sause)

Inhalt:

Im Rahmen dieses Projektes wurden die grundlegenden Zusammenhänge der Entstehung von elektromagnetischer Emission (EME) in Polymeren, Verstärkungsfasern und Verbundwerkstoffen untersucht. Gleichzeitig wurde eine Messtechnik etabliert um derartige EME in typischen Laborexperimenten erfassen zu können und ein theoretisches Modell zur Beschreibung der EME-Quelle erarbeitet.

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

MAI ZfP - Kombinierte zerstörungsfreie Prüfmethoden zur Qualitätssicherung von Faserverbundwerkstoffen

Inhalt:

Im Rahmen des Projekt MAIzfp wurden Ringversuche zu ZfP-Methoden organisiert, automatisierte Prüflösungen weiterentwickelt und die Modellierung von ZfP-Methoden näher untersucht. Ein besonderes Augenmerk lag auf der Untersuchung von Porosität, Faserwelligkeit und Impactschäden in Faserverbundwerkstoffen.

(BMBF, Spitzencluster MAI Carbon)

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

MAI Plast - Entwicklung kosteneffizienter Verarbeitungstechnologien zur automatisierten Prozessierung von thermoplastischen Hochleistungsverbundwerkstoffen für Großserienanwendungen

Inhalt:

Im Rahmen des Projektes wurde das Konsolidierungs und Dekonsolidierungs, sowie Umformverhalten von faserverstärkten Thermoplasten untersucht. Für automatisierte Tapelegeprozesse wurden deren Implikationen bestimmt, sowie für PA-6 der Einfluss der Kristallinität auf die Materialeigenschaften bestimmt.

(BMBF, Spitzencluster MAI Carbon)

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

FORCIM³A - Forschungsverbund CFK/Metall-Mischbauweisen im Maschinen- & Anlagenbau

Inhalt:

Hier wurden Grenzflächenmodifikationen von Metall-CFK hybriden Schichtverbunden untersucht. Durch den Einsatz moderner Beschichtungsverfahren konnte die Anhaftung deutlich gesteigert werden und Kontaktkorrosion unterbunden werden.

(Bayerische Forschungsstiftung)

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()

ComBo - Effiziente Fertigungstechnologie fur Composite Boostersegmente

Inhalt:

Im Rahmen des Projektes wurden Fertigungstechnologien für zukünftige Booster des ARIANE-6 Programms untersucht. Der Schwerpunkt lag auf der Fertigung mit automatisierten Tapelegeverfahren für thermoplastische CFK-Tapes, sowie der Begleitung der Materialentwicklung mit Prüfmethoden wie der Schallemissionsanalyse.

(Bayerisches Staatsministerium für Wirtschaft, Infrastruktur, Verkehr und Technologie)

- Telefon: +49 821 598 - 69161

E-Mail: markus.sause@uni-auni-a.de ()